En septiembre de 2019 me rondaba la idea de modificar mi anterior kayac trimarán haciéndolo más marino. Es decir hacerlo más estanco tapando la cubierta superior central. Otro asunto es que debido al peso del antiguo casco, pues son 40 y algún kg (hablo de solo el casco, el total de la embarcación son 70 kg aprox.).

En definitiva, no es porque se navegue mal, en absoluto, es porque tengo que transportarlo todo sin ayuda a la playa. Aunque biplaza eso sí, y que a pesar de la transformación que también le hice, siempre ha funcionado bien. Por supuesto si me acompaña alguien como ayudante o como tripulante no tengo ese problema.

Quizá uno de los puntos negativos sea que no es estanco el casco principal. Es de lógica que navegar por el mar en condiciones de ligero oleaje entra inevitable algo agua en su interior y hace más vulnerable la seguridad, de todos modos existen veleros marinos con el casco abierto. Siempre he navegado con buen estado de la mar y además llevo una jarra de plástico para desgotar si viene el caso.

Mi anterior casco del trimarán Catapí.

El trimarán montado sobre el carro principal. No lo transporto así al mar. Hago dos viajes (son pocos minutos cada uno) con los dos carros.

Comprobación de paralelismo y nivelado de las barras estabilizadoras, la sujeción esta resuelta con los tacos de nylon atornillados a los puentes.

Instalación del timón con bisagras en acero inox. y

Retoques en la vela. La antigua vela la estoy mejorando para hacerla más embolsada. He hecho un pequeño patrón a escala con cartulina para calcular los recortes que tengo que hacer en cada paño.

Después de darle vueltas a que decidir, al final opté por construir un nuevo casco con más prestaciones marineras. Será principalmente para mis salidas en solitario.

Mi objetivo era conseguir un casco más corto (4,20 mts. sin contar el timón) frente a los 5 mts del antiguo casco. Lo he construído de contrachapado de abedul fenólico de 4 mm de espesor, las costillas son de 7 mm de espesor, dicho contrachapado fenólico es marino o por lo menos aguanta mucho las humedades y la exposición al medio marino. Lo he conseguido en Alzira a 16 km de mi casa, y estoy muy agradecido que me lo hayan proporcionado, eso sí tiene que ser bajo pedido. Este material no se usa generalmente en carpintería, concretamente en maderas y tableros Ramirez, que está en el polígono al oeste de Alzira.

Las varillas de los largueros son de pino 10x10 mm. y algunas otras de 10x13 mm. El casco estará enteramente estanco, y finalmente recubierto con tejido de fibra de vidrio de 120 gr por cm2 y resina de epoxi industrial. Solo posee un tambucho en la popa que pertenece como accesorio de los kayacs hobie y que tiene un cierre muy bien resuelto. También en la parte posterior o popa hay un desagüe o tapón de rosca.

El diseño de la proa tenía que ser levantada para embestir mejor las olas. Además el casco está bastante curvado en cuanto a la quilla, es decir en proa levanta y en popa también pero menos. Esto mejora mucho la maniobrabilidad en el timón.

La mayoría de ocasiones que salgo al mar voy solo, y pocas veces acompañado. El transportar el antiguo kayac biplaza para navegar en solitario es más incomodo por su peso, por lo que queda claro para tomarlo en cuenta en esta nueva versión.

El peso total del nuevo kayac rondará por los 55 kg, incluyo todo, casco, estabilizadores, banquetas, barras, mastil, orza, timón, etc, frente a los 70 y algún kg del biplaza.

El trimarán montado sobre el carro principal. No lo transporto así al mar. Hago dos viajes (son pocos minutos cada uno) con los dos carros.

Es impresionante el papel de las ruedas de balón. Para bajar a la playa reducen increíblemente el esfuerzo de arrastre por la arena. No me arrepiento en absoluto de haberlas adquirido. Son de la marca Wheel EEZ, y tuve que buscar un importador cercano en España, las compré en remolques Cortés en Cataluña.

Esta es otra opción de transporte. Pero al final es más practico con los dos carros.

Este es el otro carro, el de las banquetas, las pongo abajo, a continuación los estabilizadores van encima, y en el espacio entre ambos, las barras estabilizadoras y el remo.

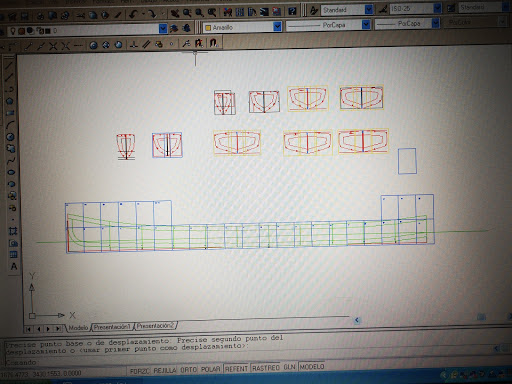

Todo empezó con el Cad, pero este no es el diseño definitivo, son bocetos experimentales iniciales, porque la popa la hice finalmente plana y las primeras cuadernas las modifiqué a estirándolas o más altas.

Diseño definitivo de las cuadernas y perfil del casco.

Para imprimir a tamaño real el plano o plantillas, empleé varias hojas de din A4 superponiéndolas y utilizando un vidrio largo y un foco led por abajo para encajar en el dibujo. El ensamblaje es con cinta adhesiva transparente.

Después de varias horas de recorte con la caladora y lijado consigo tener todas las cuadernas con sus cajetines bien ajustados. Puede apreciarse como se levanta la proa del tablero o suelo.

Alineación con una cuerda de la linea longitudinal. Es decir de proa a popa. En la imagen esta el bote de cola que utilizo como adhesivo inicial. Después se refuerza con una impregnación con epoxi.

Comienza el pegado de largueros. Como antes mencionaba, inicialmente es con una cola hidrófuga o resistente a humedades, se utiliza para encolados en exteriores de casetas de madera. Pero esto es por comodidad en el montaje y alineación de varillas con sus cuadernas. Más adelante todas estas uniones serán impregnadas de resina epoxídica, con fibra de vidrio, etc.

A continuación los laterales de popa a proa.

Es importante en cada empalme colocar un pequeño recorte de la misma chapa de 25 mm de ancha y pegada con en el sentido de la veta para flexe un poco.

La cinta de embalar es el mejor aliado para acordar las superficies curvas, también algún sargento de grandes dimensiones, cuñas o calzos y mucha imaginación.

Comienzan los ensayos de las dimensiones que tendrán los puentes con cartón, de aquí saldrá el boceto definitivo o plantilla final para pasarlo al contrachapado de 7 mm.. El puente de proa y de la popa.

Curvado de las piezas a base de mojarlas previamente con esponja y agua, a continuación se deja a secar, y al día siguiente se puede acoplar y pegar al casco de modo más cómodo.

Pegado del puente de popa con adhesivo de epoxi Araldit. Utilizo gran cantidad de sargentos de distintos tamaños.

Una vez obtenido las alturas de las barras estabilizadores y su distancia paralela, comienza su construcción con contrachapado de 7mm y encolado con adhesivo epoxi Araldit formato XL. Creo que he consumido cuatro packs, es caro pero efectivo.

Pegado del puente de proa, importante medir las distancias y paralelismo de las barras estabilizadoras.

Cajetín de la fogonadura, que será estanca una vez ajustada y rellenado con discos de contrachapado.

Revestimiento de la parte inferior del casco. De proa a popa. En la parte central hay puntos de cosido con alambre de cobre para hacer mejor ajuste en el pegado.

Lijado de toda la superficie inferior con la lijadora orbital y en ocasiones con la de banda estrecha.

Colocación del tambucho de popa. Su cierre permite una gran estanqueidad es de la firma Hobie.

También el tapón de desagüe. Lo he adquirido en Riu Mar (Tarragona).

La orza no es maciza, para aligerar un poco el peso final.

El timón es macizo y revestido con tejido de fibra de vidrio y resina epoxi industrial.

La lijadora de banda estrecha es utilísima para estos bricos.

Forrado del casco por la parte superior. Primero la proa desde el puente hacia la punta. A continuación desde el puente de popa hacia la siguiente costilla preparando unos refuerzos en los empalmes.

Aquí se aprecia el arco de popa para la polea de la escota. Son dos varillas huecas de acero inoxidable de 12mm, que van muy bien ancladas y con generosos refuerzos en el espejo de popa.

Como he comentado anteriormente el forrado de proa.

El cajetin de la orza requiere una buena estanqueidad y un buen pegado. Esta pieza recibe un gran esfuerzo mecánico.

El pegado de la zona central.

Instalación del timón con bisagras en acero inox. y

finalmente toda la superficie la he revestido con tejido de fibra de vidrio y resina de epoxi de tipo industrial.

El cosido dada la actual situación lo estoy confeccionando a mano. Con una pequeña plantilla perforada en orden de zig-zag y con un rotulador dejo bien marcados los puntos para coser. Es un trabajo muy laborioso, claro está que con una máquina de coser industrial estaría en muy poco tiempo.

Traslado de Sueca a la playa el nuevo casco.

Vídeo del estreno el 15 de julio de 2020.

Traslado de Sueca a la playa el nuevo casco.

Vídeo del estreno el 15 de julio de 2020.

Segundo vídeo del 24 julio de 2020.

.jpg)